在数控加工操作中,要结合具体标准适当调整零件加工要求,优化具体的零件加工程序,减少外界因素带来的干扰。目前,数控加工工艺具有多样性,不同零件的具体精度要求存在差异,因此为满足精度加工需要,必须提升零件的加工工艺。可见,加工工艺和零件加工精度是相互影响的。尤其是对于多面零件加工,只有不断提高数控铣床的加工工艺水平,才能满足精度要求。

1、多面零件加工工艺分析

多面零件的结构相对复杂,加工难度更大,对于加工技术要求较高。一般来说,多面零件以小批量生产为主,要求具体加工尺寸和图纸保持一致,加工表面不能有划痕、擦伤等缺陷,且加工中不能使用纱布、锉刀来修饰工件表面,同时需要控制备料尺寸的大小。对于没有标注公差尺寸的零件可以根据标准要求执行 。

相较于一般的零件加工,多面零件加工工艺更复杂,加工工序也较多,需要多次进行装夹定位,加工难度大。在目前的数控加工中,一般是通过数控铣床来加工零件。在多面零件的具体加工中,不同的加工面对于加工工艺和精度质量等要求可能存在差异。一方面需要关注加工顺序,另一方面要把握每个面的装夹和定位,确保加工满足要求,提升多面零件的加工效果 。

虽然多面零件大都为小批量或者单件加工,零件的外形轮廓多种多样,对应的零件毛坯材料和形状存在一定差异,但是在数控铣床加工中,相应数控加工工艺的设计思路大致相同。首先,要分析待加工多面零件的图纸,确定加工内容和技术要求,并将尺寸公差转换成方便数控加工的对称公差,精准计算毛坯尺寸。其次,制订多面零件的结构加工方案,合理设计多面零件的加工工序,选择切削用量并设计刀具路径。最后,通过计算机辅助制造(Computer Aided Manufacturing,CAM)软件开展仿真加工校验,同时调整和优化加工程序 。

由于多面零件数控加工的复杂性较强,相应工艺设计要求较高,需要制订灵活的设计方案。针对多面零件加工没有可以直接套用的固定模式的情况,加工设计中需要把握常加工结构规律,明确多面零件的平面、斜切面、曲面以及箱体等的加工规律,构建相应的多面零件工艺库,制订模块化工艺方案,从而确保不断提升多面零件的数控铣床加工工艺的效率。

2、多面零件加工精度的影响因素

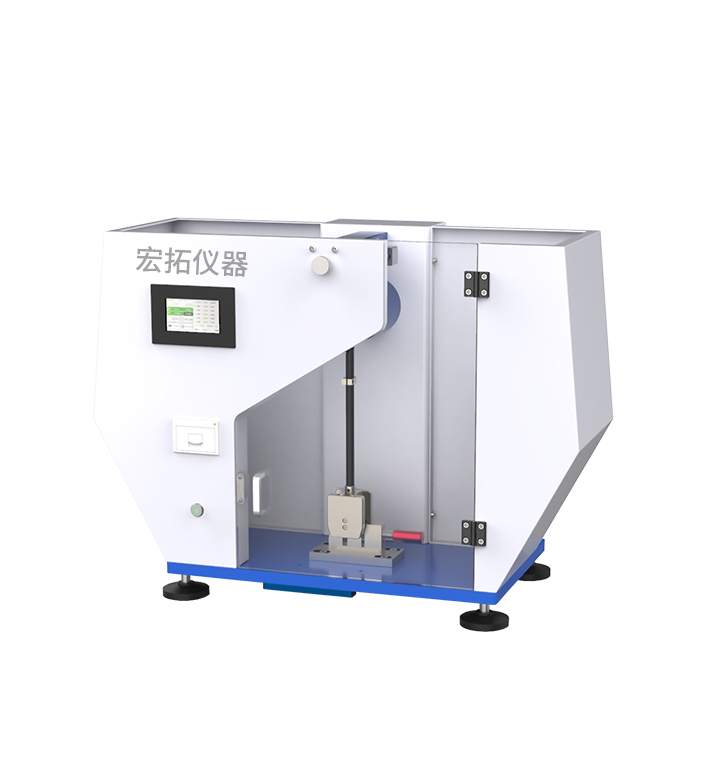

2.1 仪器误差影响多面零件的加工精度

在制造加工多面零件的过程中,刀具必须与主轴保持有效接触,同时要严格控制放置精度,因此需要使用能够承受并有效控制加工过程中由振动引起的误差的刀具。相关刀具在连续加工使用中难免会出现一些磨损,由此产生的误差会造成多面零件变形,影响加工精度。因此,在加工多面零件时,要及时校核刀具的强度和硬度,确保刀具的抗弯强度和冲击强度能够满足相关生产标准的要求 。

2.2 热因素影响多面零件的加工精度

在多面零件加工中,为了实现精确控制,一些工人会反复切割多面零件,增加了系统对多面零件施加的摩擦力,释放出了额外的热量,导致热处理多面零件的加工标准明显变差,无法满足常规的加工精度要求。有些多面零件加工难度较大,在特殊加工中,长期连续运转可能会造成机械设备局部或整体温度升高,不利于实现加工的准确性。因此,在加工过程中,需要相关人员进行必要的冷却处理,避免数控机床等加工设备出现局部温度过高的问题,确保多面零件的加工精度。

2.3 工件加工工艺影响多面零件的加工精度

多面零件加工生产过程中,在最后的切削阶段容易发生热变形和应力变形,造成一些误差问题。针对这种现象,可以通过高压冷却液或冷却叶片进行控制,将误差降至可接受的程度 [5]。应力弯曲通常是夹具和工具中的内力造成的。研究表明,加工工件时切削力引起的误差大多大于压力引起的误差,因此多面零件铣削过程中的误差问题较为突出,导致多面零件的尺寸精度、表面光滑度等参数降低,可能导致产品质量不达标,应尽量避免切削力较大导致的误差问题。

2.4 数控技术影响多面零件的加工精度

数控铣床诞生后,生产水平和工业加工质量都有了很大的提高。数控技术备受关注,应用范围不断扩大。数控机床在控制系统和机械结构方面与传统机床存在显著差异。数控技术对多面零件加工的影响主要通过数控编程来实现,对多面零件精度的影响较大。数控编程设置决定了多面零件的原始加工参数。这些参数的合理性直接影响多面零件的加工质量,如果设置不合理,就会导致多面零件多个面的参数不达标,致使加工的零件成为废品。另外,加工系统是数控编程的主要内容,其对加工精度和效率有一定影响。

2.5 几何精度影响多面零件的加工精度

多面零件加工中的几何精度设置存在误差,会导致多面零件的加工尺寸和设计样图的尺寸出现偏差。例如,工件的夹紧部位夹紧力不足,在实际加工中容易出现待加工件的倾斜和移动,从而导致多面零件的加工精度受到影响,再加上机床自身的误差,会降低多面零件的生产质量。多面零件的加工精度较低是导致工件加工存在误差的原始因素之一。

在加工过程中还会出现主轴回转误差,且主轴运动对各种多面零件加工的影响程度不一,会导致多面零件尺寸和形状发生变化。如果定位不准确,将对后续的工件加工产生负面影响。另外,刀具在使用过程中会产生一定的磨损,增加出错的概率和程度,降低多面零件生产加工的精度。

3、多面零件加工工艺效果提升策略

多面零件对于数控加工工艺技术的要求较高。在具体的数控机床多面零件加工中,只有实施有效的保障措施,分析加工过程中影响质量和精度的主要因素,并控制其中的不利因素,才能确保多面零件的加工质量。

3.1 强化温度控制,避免热变形

如果数控铣床设备在运行过程中升温过快,会降低加工精度,增加误差。在数控铣床多面零件加工中,高温会导致热变形,影响加工精度,可采用冷水冷却的方法处理 [7]。例如,数控铣床设备在工作时,刀具反复切削多面零件,而刀具的切削摩擦和热变形影响切削效果。被加工的多面零件对高温较为敏感,并因刀具的热变形而发生局部变形。因此,可用冷水对刀具进行物理降温,有效降低热变形因素对多面零件加工精度的影响。

3.2 降低外力干扰,做好加工过程控制

数控加工中的多面零件会受到摩擦、挤压等多种不同因素的影响,进而影响多面零件的加工精度,降低多面零件的生产质量。因此,在数控铣床加工过程中,要提前做好设备检查工作,及时发现设备故障和其他问题,并更换易磨损的刀具和多面零件。降低外力干扰的措施主要有 3 点。首先,确保数控加工设备处于理想的工作状态,并确保机器仍然是部分密封状态,遵循标准要求,避免过度拥挤。其次,应定期对数控铣床设备表面进行抛光,以减少数控铣床多面零件接触面的摩擦。最后,通过控制摩擦力和挤压力来减小数控铣床多面零件的加工误差,使多面零件的质量满足标准要求。

在数控系统加工中,需要严格控制加工过程,尽可能减小几何误差。对此,需要分析造成多面零件加工几何精度误差的原因,选择有效的加工设备,做好设备管理和控制,保证相关数控铣床设备的工作状态良好。同时,可考虑改造现有的多面零件加工设备,分析设备以往使用中的误差情况,了解影响误差的共性因素,汇总数据并制订改造方案,输入准确的成本核算,避免在机器运行过程中出现误差 [8]。另外,在数控铣床设备的检修过程中需要进行综合分析,掌握设备的初始误差参数,确保设备误差在可接受的范围内。

3.3 注重人才培养,提升加工工艺水平

机械数控专业培训是提升数控机床加工人员专业技术水平和多面零件加工工艺的有效保障措施。目前,针对多面零件加工中相关技术人员自身素质和技能有限的问题,需要进一步组织开展加工技术培训。通过机械数控专业培训,能够提升技术人员的专业技能,进而提高企业的产品合格率和工作效率,培养出机械数控专业技术方面的工匠型人才,为数控加工制造业的高质量发展打造一支复合型、创新型产业队伍。随着数控机床技术的不断应用发展,机床复合技术和相关加工技术越来越成熟,可以在一台机床中实现钻孔、铰孔、扩孔等多种操作工序以及工序之间的复合加工,提高了机床的工作效率。

此外,数控技术使机械加工呈现管理信息化和科学化的特点。科学的管理可以促使多面零件企业更加精益化,大大提高了企业的管理效率和生产效率。在多面零件的制造生产中,数据管理是实现数控加工自动化的关键步骤。信息化管理软硬件的应用,为企业的管理优化和资源配置优化提供了更好的技术支持。同时,多面零件的数控加工智能化是数控技术发展应用的主流趋势。多面零件的数控加工智能化对于促进加工效率和质量的智能化发展,提升驱动性能和连接的智能化,为系统诊断和维修提供智能诊断与监控支持等都具有重要意义。因此,要注重对专业人才进行新技术、新理念、新方法、新材料等方面的培训,通过不断提高数控铣床加工技术人才的专业化水平,提升多面零件的加工质量和效益。

4、结语

多面零件的数控铣床加工工艺直接影响加工精度和质量,其相关工艺设计是数控编程中的重要组成部分,需要把握好数控机床的使用效率、零件加工质量和刀具耐用性等。这就要求相关数控加工人员在多面零件加工中能够合理选择数控铣床加工工艺,做好多面零件的全面工艺分析,灵活合理地进行数控铣床加工工艺设计。